L'aimant Alnico est l'élément magnétique offrant la plus grande stabilité à des températures extrêmes, c'est-à-dire qu'il conserve toutes ses propriétés magnétiques entre -250 ° C et 425 ° C, garantissant ainsi une résistance thermique élevée. (Dans le cas des aimants au néodyme, la température maximale de fonctionnement est de 200 ° C)

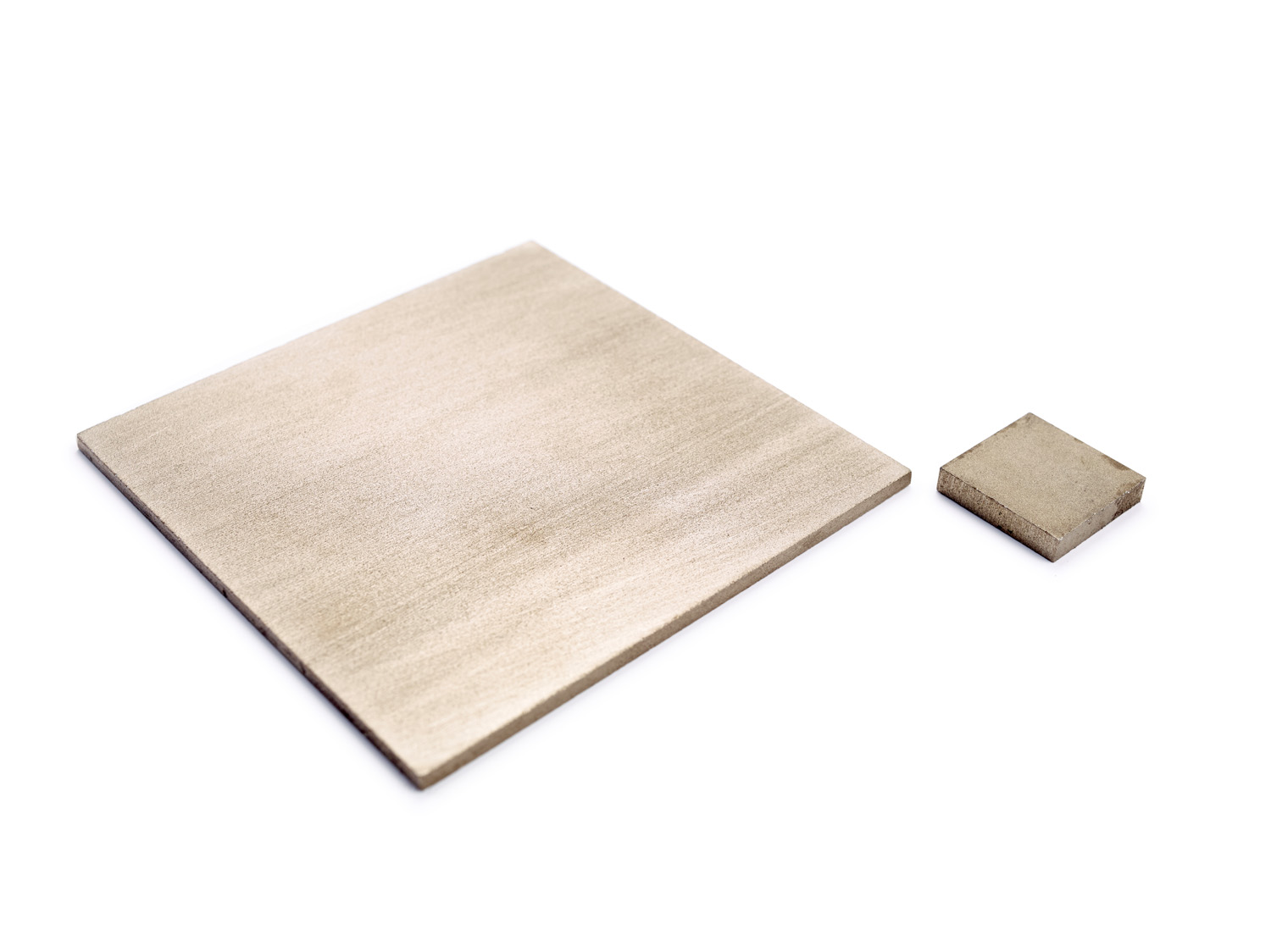

Cet alliage composé d'aluminium, de nickel et de cobalt présente un haut niveau d'induction magnétique mais une coercivité plus faible.

Bien que de nouveaux matériaux plus solides et des solutions moins coûteuses soient apparus, les aimants alnico continuent à incorporer une propriété spéciale, ont un champ coercitif plus faible qui permet la magnétisation et la démagnétisation, avec une faible puissance.

L'orientation magnétique de ces produits doit être réalisée lors de leur traitement thermique, en assurant un champ magnétique avec la direction de magnétisation définie. La force que les aimants alnico peuvent fournir est la plus similaire et comparable aux aimants au néodyme.

Un autre avantage important est sa résistance aux produits chimiques, tels que les acides ou les solvants, et son bon comportement à l'oxydation.

L'aimant Alnico en fer à cheval est le produit le plus connu grâce à sa conception qui permet de décrire un aimant conventionnel.